Das sind noch relativ harmlose Störungen, es könnten schwierigere Probleme auftreten, welche die Fahrsicherheit gefährden oder das Funktionieren des Wagens beeinträchtigen. Besonders kompliziert werden hochfrequente Störungen in modernen Elektro-Automobilen, Hybridfahrzeugen oder bei komplexen Elektroniken die der Sicherheit und der Behaglichkeit des Fahrers dienen.

Elektronikkomponenten senden nicht als Ganzes Störungen aus. Meist ist es ein einzelnes Bauteil. Durch das Bauteil, ein Schwingquarz oder Mikrokontroller, entstehen lokale elektromagnetische Felder, die in Gehäuse oder Konstruktionsteilen Spannungen induzieren. Diese Bauteile werden dadurch zum Schwingen angeregt und strahlen Störungen ab. Sicherlich prüft der Entwickler während dem Entwicklungsprozess seine Komponente auf Störaussendung mit der Komponentenmessung in einer EMV-Kammer. Dort wird aber wiederum die allgemeine Störabstrahlung des Prüflings gemessen. Die Nahfelder eines Prüflings können mit diesen Messmethoden nicht ausreichend bewertet werden. Während der Messung mit den herkömmlichen Methoden gibt es für den Entwickler keine Möglichkeit, direkt auf den Prüfling einzuwirken, einzelne Partien der Komponente genauer messen zu lassen oder durch irgendeine Handlung der Störquelle auf den Grund zu kommen. Er nimmt seinen Prüfling wieder aus der EMV-Kammer, packt ihn ein und trägt ihn an seinen Arbeitsplatz zurück. Ein weiteres Problem dieser Messverfahren ist, dass die Komponente ohne ihre eigentliche Fahrzeugumgebung mit dem Komponentenmessverfahren getestet wird und möglicherweise Störaussendungsfrequenzen aus dem Grund nicht gemessen werden, weil die sonst anwesenden benachbarten Konstruktionsteile nicht zum Schwingen angeregt werden.

Zurückgekehrt an seinen Arbeitsplatz hat der Entwickler nur die Möglichkeit, das Frequenzbild aus dem Komponententest mit den Frequenzbildern aus seinen Erfahrungen mit anderen Entwicklungsprozessen zu vergleichen und die Problemursachen daraufhin anzunehmen. Diesen Annahmen nachgehend wird der Prüfling modifiziert. Ob diese Maßnahmen die richtigen und erfolgreich waren, kann wiederum nur über Kontrollmessungen in der EMV-Kammer geprüft werden. Der Messaufbau wird für erneute Komponentenmessungen wieder aufgebaut. Die Komponente und vor allem der Kabelbaum lassen sich in den meisten Fällen nicht wieder identisch anordnen. Messabweichungen sind die Folge. Die gemessenen Frequenzgänge der unterschiedlichen Entwicklungsstufen des Prüflings können nicht sofort und flexibel miteinander verglichen werden. Einzelne Protokolle müssen nebeneinandergelegt und vom Entwickler Schritt für Schritt miteinander verglichen werden.

Diese Herangehensweise an die EMV-Entwicklung einer Komponente benötigt viel Zeit, ist für den Entwickler sowie umständlich als auch unbefriedigend und verursacht einen hohen Aufwand und Kosten.

Zu wünschen wäre an dieser Stelle eine effektivere entwicklungsbegleitende Suche nach Quellen der Störaussendung in der komplexen Elektronik. Der Ingenieur muss an seinem Arbeitsplatz möglichst alle Störgrößen messen, systematisch HF-Quellen finden, flexibel modifizieren und testen können, um damit Zeit und Aufwand zu sparen.

Nun betrachten wir, wie eine Störaussendung einer Komponente entstehen kann.

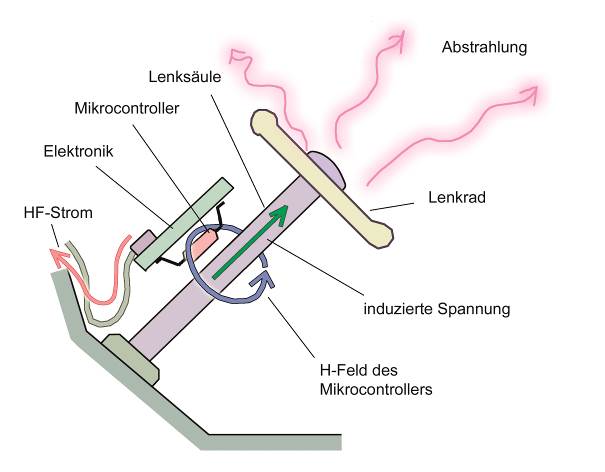

Eine Elektronikbaugruppe oder ein Leiterzug an sich sendet normalerweise nicht. Aber einzelne Bauteile erzeugen HF-Nahfelder und diese umfassen z.B. angeschlossene Kabel. Dort wird eine Spannung induziert, die diese zur Aussendung anregen. Über elektrische oder magnetische Verkopplungen (also im Nahfeld) erfolgt somit eine „Selbstanregung“ des gesamten metallischen Systems bestehend aus der Komponente und den angeschlossenen Kabeln bzw. den in unmittelbarer Nähe befindlichen Metallteilen wie Gehäuse, Schirmbleche u.ä. (Bild 2)

Das metallische System in seiner Gesamtheit wirkt als Antenne und wird von der Elektronik angeregt. Somit können wir den „HF-Erregerstrom“ der Elektronik, welcher die Antenne (Kabel und Metallteile) speist, näherungsweise als ein Maß für die Störaussendung des Prüflings heranziehen.

Kommen wir nun zur Beschreibung einer Messanordnung, die unseren Anforderungen an eine effiziente Entwicklung einer Komponente hinsichtlich ihrer Störaussendung entspricht.

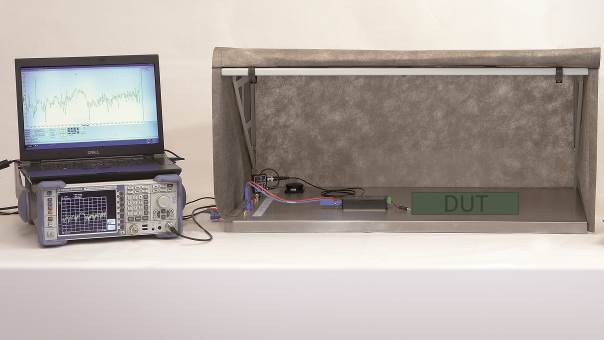

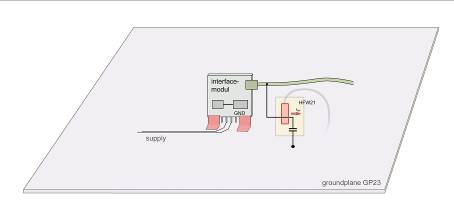

Eine Aussendungsmessung wird unter den üblichen Messbedingungen durchgeführt - z. B. mit der Antenne. Wenn das Entwicklungsmuster die in der Norm festgelegten Grenzwerte in ein oder mehreren Frequenzen überschreitet, sind Modifikationen am Prüfling zwingend notwendig. Die gewonnenen Messwerte dienen als Referenz für nachfolgende Vergleichsmessungen.(Bild 3 )

Es kommt bei der Störaussendungsmessung der Elektronik am Arbeitsplatz des Entwicklers darauf an, einen Messaufbau festzulegen, welcher der Komponentenumgebung im Fahrzeuginneren sehr nahe kommt. Auf dem Arbeitsplatz wird ein kleinräumiger Messaufbau organisiert, mit dem möglichst alle HF-Ströme des Prüflings gemessen werden können. Befinden sich die relevanten Frequenzen in einem Bereich mit erhöhter Fremdstörung im Umraum (z.B. Radiofrequenzen), dann wird der Messaufbau vor dieser Störung durch ein Schirmzelt geschützt. Dieses Schirmzelt hat eine Grundfläche von 50x90 cm und eine Dämpfung über 40 dB im Frequenzbereich von ca. 80 bis 650 MHz. Die vordere Wand des Schirmzelts kann leicht auf-und zugeklappt werden. Das ganze Schirmzelt wird zur besseren Modifikation des Prüflings weit aufgeklappt. Die leitungsgebundenen Zuführungen, wie die Stromversorgung, Kabel für die Übertragungen der Messsignale werden durch gefilterte Durchführungen der Grundplatte nach außen geführt. Diese stellt auch den festen Massebezug für den Prüfling und Teile des Messequipments dar.

Wie erfolgt nun die Messung am Arbeitsplatz des Entwicklers?

Als erster Schritt wird eine Vergleichsmessung mit dem HF-Stromwandler bei geschlossenem Schirmzelt durchgeführt und dokumentiert. Zur Bestätigung des Messaufbaus werden diese Messergebnisse zunächst mit den Messergebnissen der Komponentenmessung verglichen. Natürlich werden die Messergebnisse voneinander abweichen. Es kommt jedoch darauf an, die relevanten Frequenzen aus der Komponentenmessung in dem Frequenzbild des hier gewählten Messaufbaus wiederzufinden.

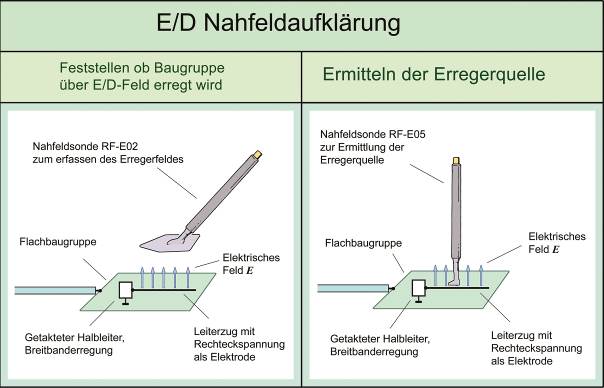

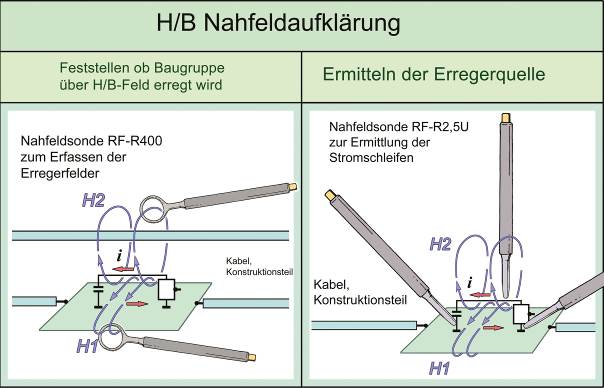

Im nächsten Schritt werden mit Magnetfeld- bzw. E-Feldsonden die ICs, Leitungsverbindungen, Steckverbinder u. ä. abgetastet. Durch die genaue Analyse der Frequenzanteile und der Orientierung der Nahfelder lassen sich häufig deren Zusammenhänge mit den Erregerströmen erkennen. Zur Messung der Nahfelder mit Sonden muß die Vorderseite des Schirmzeltes geöffnet werden. Natürlich ist in diesem Fall die Schirmwirkung deutlich geringer als im geschlossenen Zustand. Die Nahfelder des Prüflings sind jedoch meist wesentlich stärker als die aus der Umgebung einkoppelnden Felder, so daß dennoch erfolgreich gemessen werden kann. Bei diesen Messungen wird die Stärke des Feldes bei einer bestimmten Frequenz bzw. innerhalb eines bestimmten Frequenzbereiches (Bild 4 ) und bei Magnetfeldmessungen die Richtung der magnetischen Feldlinien durch Drehen der Magnetfeldsonde bewertet. (Bild 5 )

Als HF-Quellen kommen in Frage:

- elektrische Felder oberhalb von Bauelementen wie z.B. Prozessoren

- elektrische Felder an geschalteten Leitungen und Bussystemen

- Magnetfelder an geschalteten Daten- und Taktleitungen

- Magnetfelder an Stromversorgungen.

Sind die HF Quellen gefunden, wird an Ort und Stelle die Leiterplatte durch das Auflöten von Bauteilen, Abschirmungsmaßnahmen oder das Umlegen von Leitungen modifiziert. Eine erneute Messung mit dem HF-Stromwandler bei geschlossenem Schirmzelt und deren Ergebnis zeigen sofort die Wirksamkeit der vorangegangenen Maßnahme. Bei weitergehenden Untersuchungen wechseln Messungen mit HF-Stromwandler und Nahfeldsonden einander ab. Sie können dabei ständig die Komponente soweit verändern bis dahin, dass ein minimaler Erregerstrom vom HF-Stromwandler in der Zuleitung (30, 31) fließt.

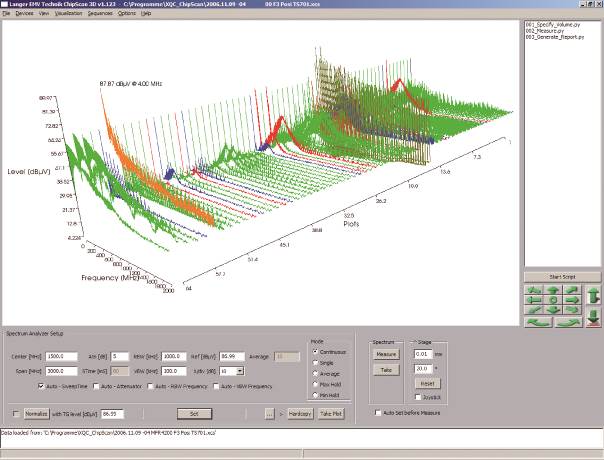

Mit einem PC und einer speziell zugeschnittenen Software werden die gemessenen Frequenzgänge dokumentiert. Der Entwickler kann mit dieser Software beliebig viele Messkurven eines Spektrumanalysators aufnehmen, einfärben, kommentieren, verrechnen und visualisieren. Ein flexibler, einfacher und schneller Vergleich verschiedener Messschritte wird möglich. Der Entwickler kann für Dokumentation und statistische Analyse einfach Bilder und Daten aus der Software exportieren. (Bild 6 ).

Betrachtet man EMV-Probleme von Komponenten genauer, stellen die Steckverbinder eine Besonderheit dar , insbesondere Steckverbinder des HV-Systems von Hybridfahrzeugen. An diese werden seitens der EMV hohe Anforderungen gestellt. Der Test dieser Steckverbinder im Prototyp der Komponente ist eigentlich schon zu spät, denn dem Entwickler ist es unmöglich den Steckverbinder zu verbessern. Zu Entwicklungsbeginn sollte man den Steckverbinder einzeln hinsichtlich seiner EMV-Eigenschaften testen. Oder auf Steckverbinder zurückgreifen, deren EMV-Parameter bereits bekannt und für die Komponente ausreichend sind.

Neben Prüflingen mit einem oder zwei Kabelanschlüssen sind Untersuchungen von komplexen Prüflingen ebenso möglich. Hierbei werden sich zunächst verschiedene Effekte von verschiedenen HF-Quellen innerhalb des Prüflings überlagern und bei einzelnen Frequenzen zu einer Verstärkung oder zu einer partiellen Auslöschung der HF-Felder führen. Besonders bei komplexen Prüflingen, die aus mehreren Leiterplatten bestehen, ist es daher für eine effektive Ursachenforschung wichtig, den Prüfling in möglichst überschaubare Teile zu zerlegen und einzelne Leiterplatten gesondert zu behandeln.

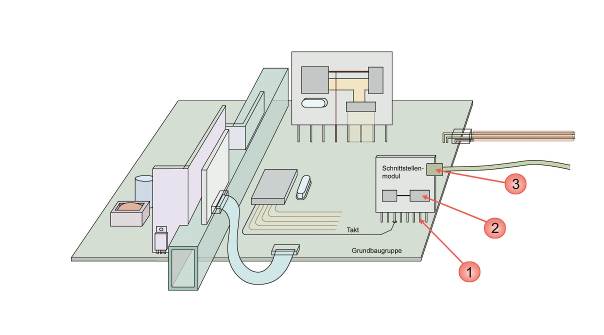

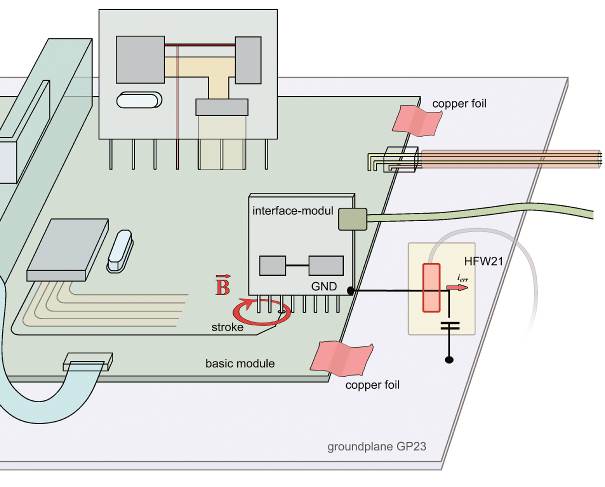

Der im Bild 8 dargestellte Prüfling besitzt mehrere potentielle Quellen zur Störaussendung. In diesem Beispiel betrachten wir nur das in der Komponente enthaltene Interface-Modul.

Es sind zunächst drei HF-Quellen denkbar:

- Steckverbinder zwischen Grundbaugruppe und Interface-Modul

- Die Elektronik (Phy mit Mikroprozessor) auf dem Interface-Modul

- Der Steckverbinder des Interface-Kabels

Diese drei HF-Quellen werden nun nacheinander behandelt. Es sind dazu Messanordnungen notwendig, die jeweils anderen HF-Quellen und die HF-Quellen der Grundbaugruppen weitestgehend ausblenden.

1) Steckverbinder zwischen Grundbaugruppe und Interface-Modul (Bild 9 )

Grundbaugruppe und Interface-Modul sind über Daten- und Steuerleitungen miteinander verbunden. Diese Leitungen sind auf der Leiterplatte im Bereich der Grundbaugruppe und des Interface-Moduls durch Einbetten in Groundflächen gut geschützt. Im Bereich des Steckverbinders jedoch verlaufen sie frei im Raum. Die Signalströme in den Leitungen erzeugen HF-Magnetfelder die sich im und um den Steckverbinder ausbreiten. Sie erzeugen Induktionsspannungen in den Massestiften des Steckverbinders. Damit steht eine Spannungsdifferenz zwischen Grundbaugruppe und Interface-Modul. Diese treibt über die Interface-Leiterplatte in das Interface-Kabel HF-Strom. Dieser Strom erregt das Kabel zur Aussendung.

Für die Messung des durch die Induktionsspannung angetriebenen Stromes wird ein COM-Anschluss des Stromwandlers mit dem GND des Interface-Modules kurz verbunden. Der Strom wird mit dem Stromwandler gemessen und ist ein Maß für den Anteil des Steckverbinders an der Störaussendung des gesamten Prüflings. Die Wirkung von Modifikationen wie z.B. Filter an Signalleitungen oder Änderung der Steckerbelegung sind direkt messbar.

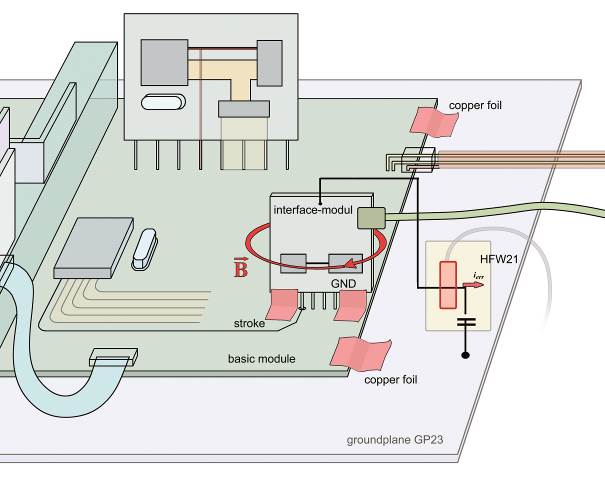

2) Elektronik (Phy mit Mikroprozessor) auf dem Interface-Modul (Bild 10 )

Die ICs des Interface-Moduls erzeugen Ströme, die im GND-System fließen. Diese Ströme induzieren in ihm eine Spannung. Sie treibt einen Strom, der aus der Grundleiterkarte bis in das angeschlossene Interface-Kabel fließt. Das Interface-Kabel wird dadurch zur Störaussendung angeregt.

Für die Messung bleibt die Grundleiterplatte mit der Grundplatte verbunden. Der Anteil des Steckverbinders zwischen Grundplatte und Interface-Modul wird durch mehrere großflächige GND-Verbindungen unwirksam gemacht. Am oberen Ende der Baugruppe kann man die induzierte Spannung die durch die IC-Ströme verursacht wird mit dem Stromwandler abgreifen. Der Stromwandler misst einen proportionalen Strom. Modifikationen unmittelbar auf dem Interface-Modul können so bewertet werden.

3) Der Steckverbinder des Interface-Kabels (Bild 11 )

Eine weitere HF-Quelle in dieser komplexen Komponente ist der Interface-Steckverbinder. Beim Transfer von Daten treibt der Interface-Treiber Strom durch den Steckverbinder. Dieser induziert im Gehäuse des Steckverbinders eine Längsspannung, die das Interface-Kabel zur Störaussendung anregt.

Zur Messung wird der Stromwandler an das Interface-Kabel angeschlossen.

Zu beachten ist, dass bei dieser Messung die Spannung nach Punkt 2 überlagert wird. Man kann diese Spannung durch Überkleben der Schnittstellenleiterplatte mit Kupferfolie kurz schließen.

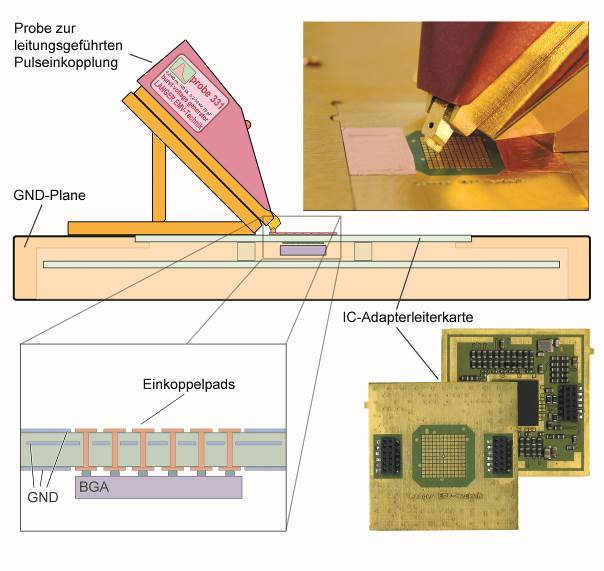

Eine weitere für den Komponentenentwickler wichtige elektronische Schaltung ist der IC (eng. integrated circuit). Die Eigenschaften der in der Elektronik eingesetzten ICs bestimmen in hohem Maß die EMV-Eigenschaften der gesamten Komponente. Die Strukturen in Mikrocontrollern und Chipsätzen werden immer kleiner. Darum hat sich heute die Empfindlichkeit von ICs teilweise um das 10-fache erhöht gegenüber den Vorgängermodellen. Das Verhalten von ICs und ihrer Gehäusetypen hinsichtlich Störfestigkeit und Störaussendung ist eine grundsätzliche Frage für den Entwickler bei der Bestückung von Komponenten. Schon in der Planungsphase der Entwicklung einer Komponente sollte der IC gezielt ausgesucht und EMV-gerecht eingesetzt werden. Hinsichtlich der EMV-Parameter sollten Normmessungen nach BISS/IEC an IC's standardmäßig durchgeführt werden. Diese Messungen reichen für den erfolgreichen Praxiseinsatz des ICs nicht aus. Weiterhin sollten ICs mit praxisnahen und allgemeingültigen EMV-Größen, wie z.B. ESD, getestet werden (Langer-EMV-Parameter, Daten auf Anfrage).

Für die Störfestigkeitsprüfung von ICs können Impulse nachgebildet werden, wie sie an ICs während ESD- und Burstprüfungen für Geräte auftreten. Mit spezieller IC-Mess- und -Prüftechnik sollten Störfestigkeitsprüfungen unabhängig vom Gerät oder der Komponente durchgeführt werden können.(Bild 12)

Für Störaussendungsuntersuchungen mit ICs muss der Entwickler den gesamten physikalischen Prozess in seiner Komponente tief durchdringen. Denn wird ein schneller Schaltkreis mit seinen hochfrequenten Strömen und Spannungen ungünstig im Gerät platziert, kann die Komponente selbst oder durch Koppelwege über die Komponente andere Komponenten oder Geräte beeinflusst werden.

Aus den Testergebnissen können drei Ziele abgeleitet werden:

- die Verbesserung des ICs um beim späteren Einsatz Probleme zu vermeiden

- Einsatzparameter und Einsatzbedingungen für die störfreie Verwendung des ICs auf Komponenten und

- der IC-Anwender kann anhand der Langer-EMV-Parameter des ICs sich den auf seine Applikation passenden IC auswählen.

Dem Elektronikentwickler stehen somit Verfahren und Informationen zur Verfügung, mit denen er direkt an seinem Arbeitsplatz die EMV einer komplexen Komponente voraus planen, während des Entwicklungsprozesses messen und modifizieren kann. Die Entwicklung ist effektiver, zeitsparender und Komponentenprüfungen in einer EMV-Kammer sind nicht so oft nötig. Dadurch entstehen weniger Wartezeiten für die Benutzung der EMV-Messkammer und die Entwicklung einer Komponente schreitet schneller voran. Bei der Entwicklung von Komponenten werden somit Ressourcen, Zeit und Kosten gespart.